Technology

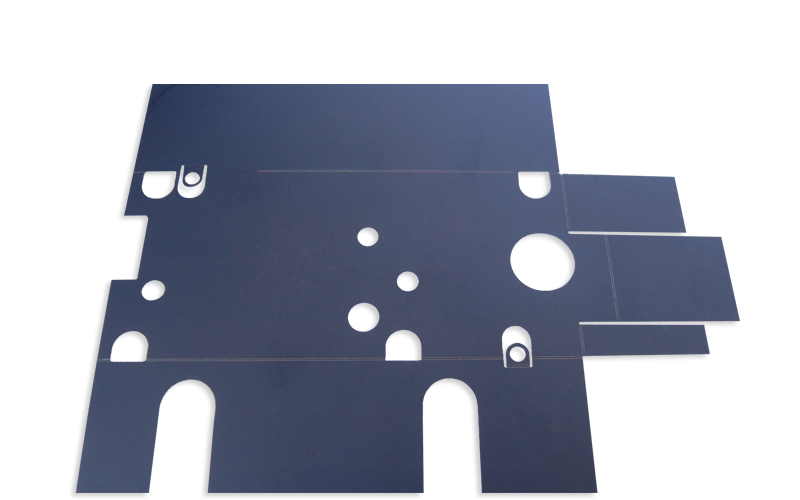

By using an acid the contour of the object is etched out from the metal plate.

Advantages

- low tooling costs

- same day tool production

- low strain on material

- single item production free from burrs and connections

- finished parts free from oils and grease

- realization of fine structures and great flexibility in geometry

- fast production compared to tool-bounded methods

- compliance of low tolerances

Materialien

- stainless steel

- brass

- nickel silver

- bronze

- copper

- copper beryllium

- nickel

- sandvik

Applications

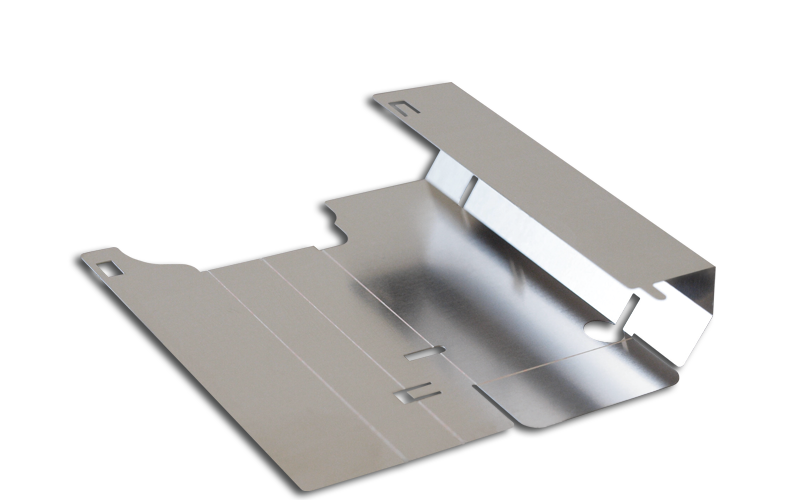

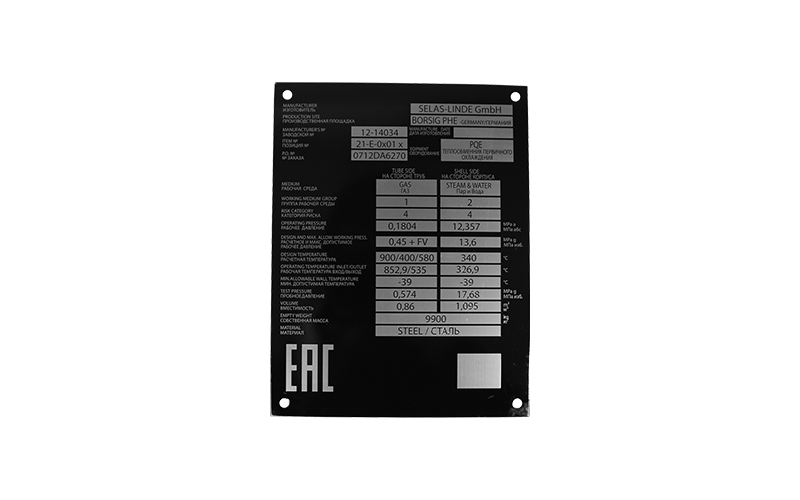

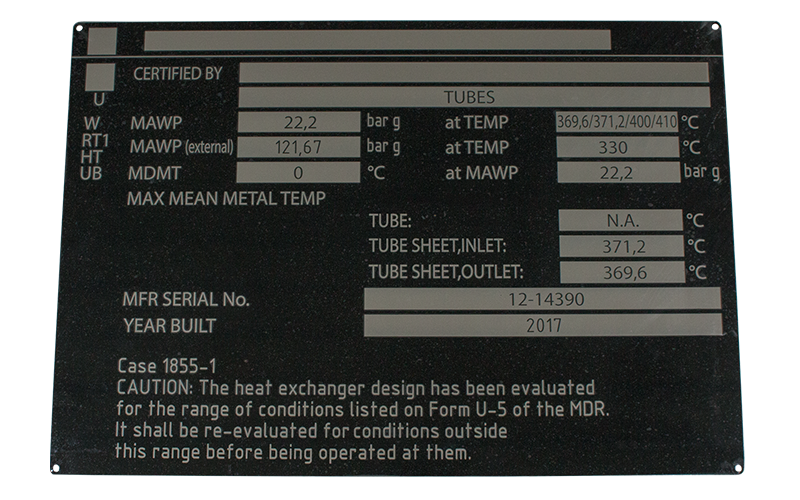

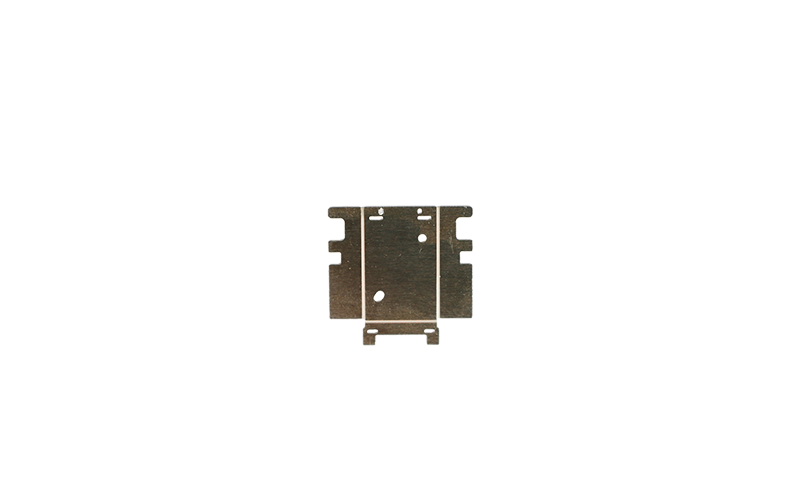

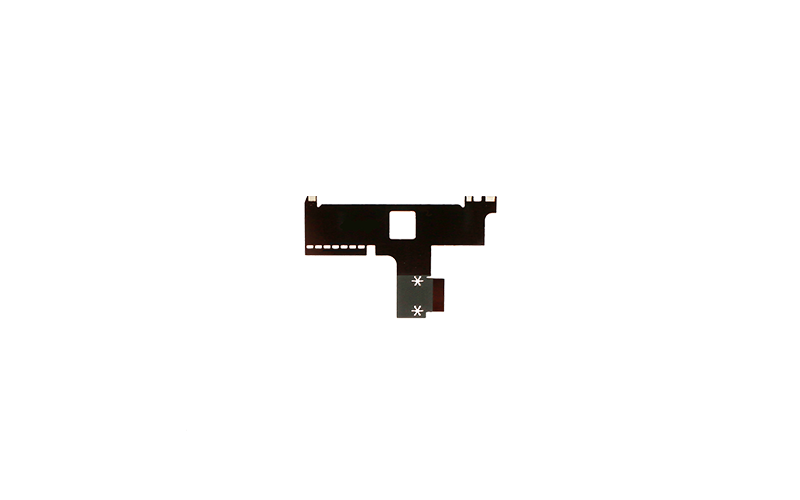

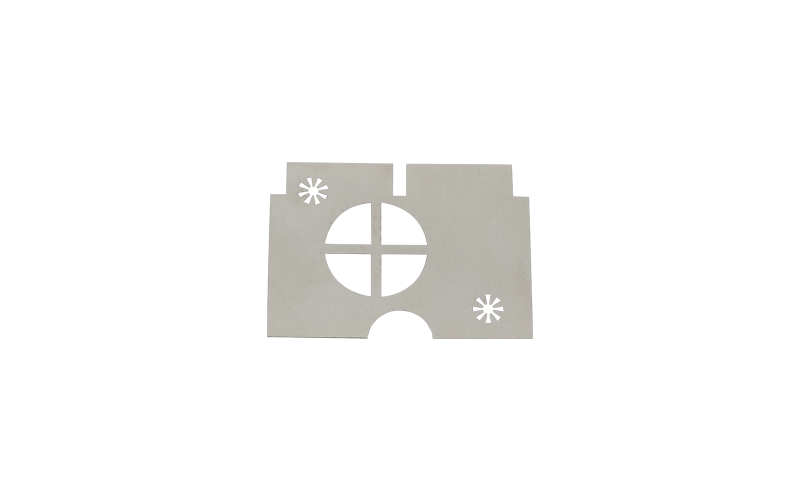

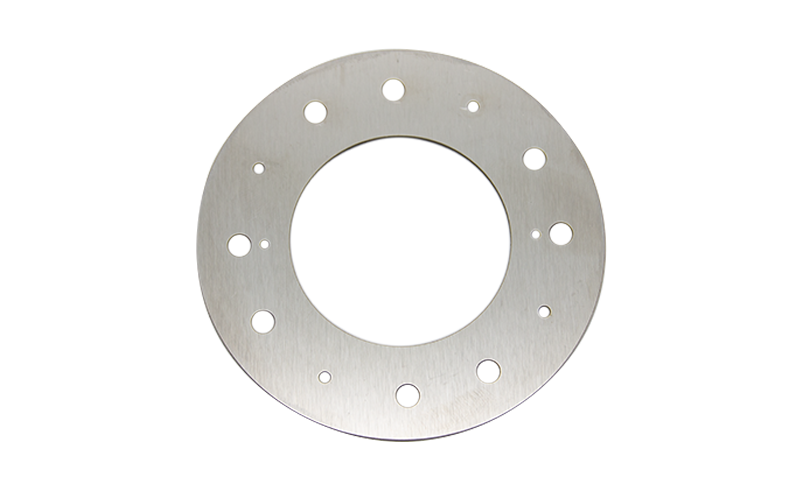

- electrotechnical components like shieldings and covers

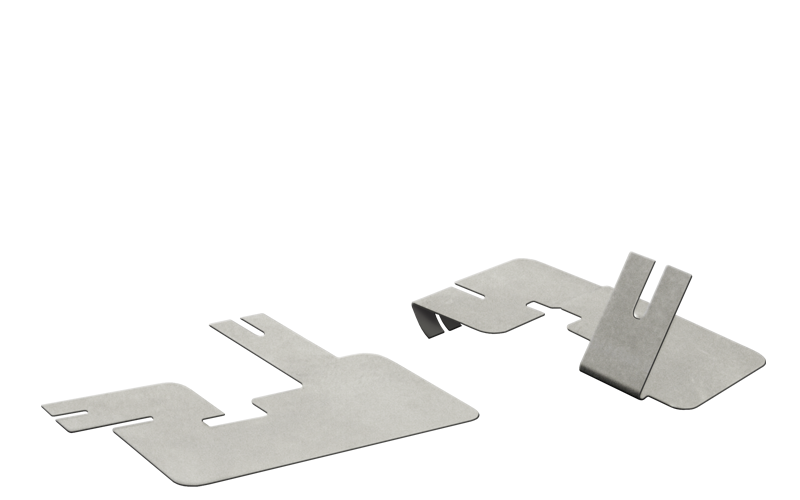

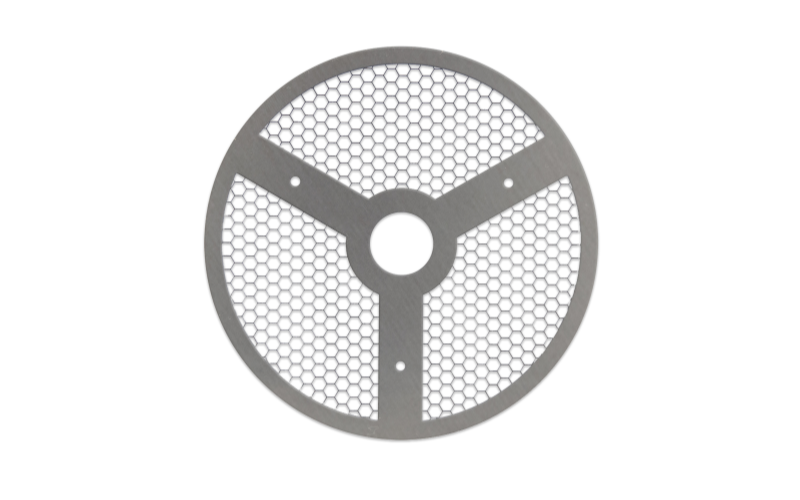

- functional parts like springs, gauze and contactors

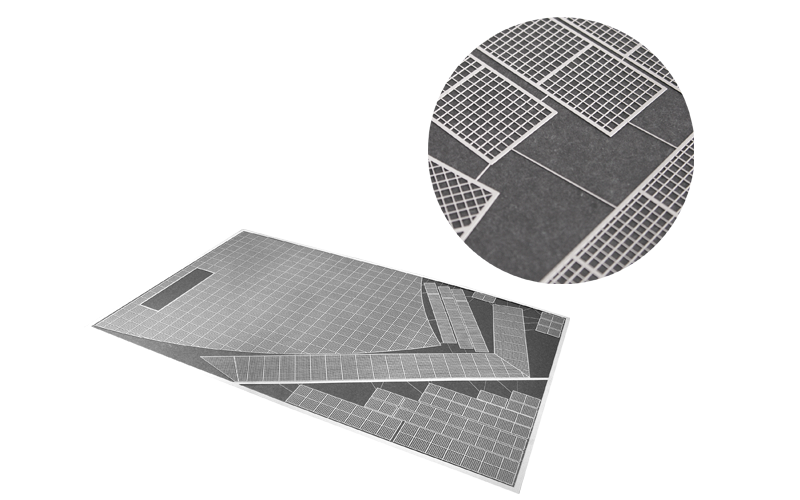

- grids and electrodes

- shields with high resistance requirements

- technical and decorative parts for modelling and design

General Facts

The formetching with an acid in the duplex spray coat method is a flexible and economical alternative, primarily to the fine blanking of thin sheet. But also in the manufacturing of small and zero series, the etching method is for numerous applications the most economical way of production.

Method

By using an acid (ferric chloride (FeCl3)), the contour of the object is etched out from the metal plate in multiple cuts. First the material is coated from both sides with a UV-sensitive film. The material is then put into the lithographically manufactured film pocket and subsequently exposed on both sides. Once the two intermediate steps are completed, consisting in the removal of unexposed parts with a diluted base as well as the touch-up, the prepared multiple cuts are etched in the spray coat machine, working simultanously from both sides. After the removal of the etch-restistant layer, the etching process is completed with the quality check.

Advantages

Clear advantages of the etching method are the low tool costs and the short processing time. But also the great precision (tolerances) and the possibility to reduce the material thickness partially (half-etching) are unique features of etching. During the etching process, material properties are not influenced. Due to the special construction of the etching machinery at the Weidling GmbH, a connection of the form parts is not necessary, if no further galvanic processing follows. The delivery of plane parts is carried out absolutely free from burs, oils and grease, in an air- and shock-proof packaging.

Materials

Materials used here are primarily copper alloys and high-grade steel. The main focus in the industrial production lies on a material thickness of 0.05 to 0.5 mm. The standardised processing breadth of coil and plates is at 300 mm. The processing format is dependent on the material and is cut or trimmed according to the order.

- brass (CuZn37)

- German silver (CuNi18Zn20)

- bronze (CuSn6)

- copper (Cu)

- nickel (Ni)

- copperberyllium (CuBe)

- high-grade steel (1.4301 / X5CrNi18-10, 1.4310 / X10CrNi18-8)

- special metallic materials

Applications

The range of application of the etching method covers all sectors of industry. Particularly in medical technology, electronics and telecommunication, model building as well as the automobile industry and sign manufacturing, the demand for solutions requiring the etching method is high. Typical form etched parts, taking the respective material properties into consideration are shielding plates, EMC-box, springs, panes, leadframes, contactors, gaskets, grids, lids and frames.